在激光加工系统处于加工状态的情况下,获取加工参数,并根据所述加工参数判断是

若是,则获取激光加工功率值,所述激光加工功率值为到达加工台面的激光功率;

若所述激光加工功率值为不在预设功率范围内,则调整激光加工装置参数,并返回获

取激光加工功率值的步骤,以使用于加工的激光功率保持在所述预设功率范围内,确保激

2.根据权利要求1所述的激光加工系统自动监控方法,其特征是,在所述判断所述激

若所述激光加工功率值为在预设功率范围内,则保持当前激光加工装置参数不变。

3.根据权利要求1所述的激光加工系统自动监控方法,其特征是,所述若所述激光加

工功率值为不在预设功率范围内,则调整激光加工装置参数,并返回获取激光加工功率值

若所述激光加工功率值为不在预设功率范围内,获取激光加工装置参数,并根据所述

若所述激光加工装置为多轴加工设施,获取各轴激光加工功率值,并根据所述各轴激

获取调节后的激光加工功率值,并判断所述调节后的激光加工功率值是否在预设功率

若所述调节后的激光加工功率值不在预设功率范围内,调整激光加工装置参数,并返

4.根据权利要求3所述的激光加工系统自动监控方法,其特征是,所述若所述激光加

工装置为多轴加工设施,获取各轴激光加工功率值,并根据所述各轴激光加工功率值,判断

若是,基于所述激光加工功率值,调整激光加工装置参数,并返回获取激光加工功率值

5.根据权利要求1至4中任意一项所述的激光加工系统自动监控方法,其特征是,所

述加工参数包括加工次数间隔、上班时间间隔、是否为特定料号的首次加工,还有是不是为修

改预设功率范围后的首次加工;所述功率监控条件包括加工次数间隔达到设定次数、工作

时间间隔达到设定时间、特定料号的首次加工或修改预设功率范围后的首次加工。

6.根据权利要求1至4中任意一项所述的激光加工系统自动监控方法,其特征是,在

所述若所述激光加工功率值不在预设功率范围内,调整激光加工装置参数,并返回获取激

经过预定调整次数后,若所述激光加工功率值仍然不在预设功率范围内,输出报警信

加工参数获取模块,用于在激光加工系统处于加工状态的情况下,获取加工参数,并根

激光加工功率值获取模块,用于在达到功率监控条件的情况下,获取激光加工功率值;

调整模块,用于在所述激光加工功率值不在预设功率范围内的情况下,调整激光加工

装置参数,并返回获取激光加工功率值的步骤,以使用于加工的激光功率保持在所述预设

8.一种计算机设备,包括处理器和存储器,所述存储器存储有计算机程序,其特征在

于,所述计算机程序被所述处理器执行时,使得所述处理器执行权利要求1至6中任一项所

9.一种激光加工系统,其特征是,包括激光加工装置、功率检测装置和如权利要求8

所述的计算机设备;所述计算机设备连接所述激光加工装置和所述功率检测装置。

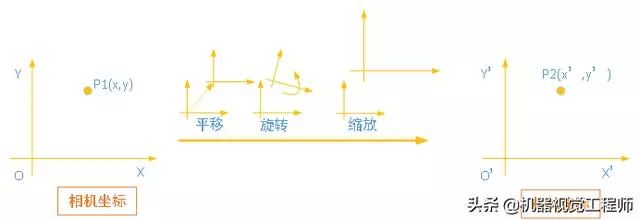

10.根据权利要求9所述的激光加工系统,其特征是,所述激光加工装置包含激光器、

光路系统和振镜系统;所述激光器射出的初始激光,依次经过所述光路系统和所述振镜系

成本高的问题,而且同时存在管控时机的问题,往往是加工完成后出现品质异常时才发现

若是,则获取激光加工功率值,所述激光加工功率值为到达加工台面的激光功率;

回获取激光加工功率值的步骤,以使用于加工的激光功率保持在所述预设功率范围内,确

加工功率值,并根据所述各轴激光加工功率值,判断所述激光加工装置是不是满足预设多轴

若是,基于所述激光加工功率值,调整激光加工装置参数,并返回获取激光加工功

在其中一个实施例中,所述加工参数包括加工次数间隔、上班时间间隔、是否为特

定料号的首次加工,还有是不是为修改预设功率范围后的首次加工;所述功率监控条件包括

加工次数间隔达到设定次数、上班时间间隔达到设定时间、特定料号的首次加工或修改预

加工装置参数,并返回获取激光加工功率值的步骤,以使用于加工的激光功率保持在所述

在其中一个实施例中,加工参数包括加工次数间隔、上班时间间隔、是否为特定料

号的首次加工,还有是不是为修改预设功率范围后的首次加工;功率监控条件包括加工次数

间隔达到设定次数、上班时间间隔达到设定时间、特定料号的首次加工或修改预设功率范

内的情况下,获取激光加工装置参数,并根据激光加工装置参数判断激光加工装置是否为

多轴加工设施;若激光加工装置为多轴加工设施,获取各轴激光加工功率值,并根据各轴激

光加工功率值,判断激光加工装置是不是满足预设多轴平衡条件;若否,对各轴进行参数调

节,以使激光加工装置满足预设多轴平衡条件;获取调节后的激光加工功率值,并判断调节

后的激光加工功率值是否在预设功率范围内;若调节后的激光加工功率值不在预设功率范

的情况下,基于激光加工功率值,调整激光加工装置参数,并返回获取激光加工功率值的步

在其中一个实施例中,激光加工系统自动监控装置还包括:报警模块,用于在经过

预定调整次数后,激光加工功率值仍然不在预设功率范围内的情况下,输出报警信息。

一种计算机设备,包括处理器和存储器,所述存储器存储有计算机程序,所述计算

一种激光加工系统,包括激光加工装置、功率检测装置和如上述的计算机设备;所

在其中一个实施例中,所述激光加工装置包含激光器、光路系统和振镜系统;所述

激光器射出的初始激光,依次经过所述光路系统和所述振镜系统后,到达工作台面。

工参数判断已达到功率监控条件的情况下,并通过判断到达加工台面的激光加工功率值是

否在预设功率范围内,以使得若激光加工功率值为不在预设功率范围内,则调整激光加工

装置参数,并返回获取激光加工功率值的步骤,以使得用于加工的激光功率始终保持在预

设功率范围内,以此来实现:一方面,无需人力参与,由计算机设备自动进行激光功率的检测

和调节,有利于降低人力成本;另一方面,在工艺流程中完成激光功率的管控,相当于提供

了一种事前管控方法,能轻松实现激光加工系统的长期稳定生产,提升加工品质,降低报废

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本申请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不

技术人员通常理解的含义相同。本文中在本申请的说明书里面所使用的术语仅仅是为了描述具

可以理解,以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具

在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上

下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特

征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多

随着人机一体化智能系统的深入发展,激光加工系统已经渗透到了制造业的方方面面。然而,

目前的激光加工系统,存在智能化程度低,人工参与度较高的问题,现有场景中,发明人发

现,通常还依赖操作人员的手动方式来进行激光功率的量测和调节,不仅存在人力成本高的

问题,还同时存在管控时机的问题,且往往是加工完成后出现品质异常时才发现激光功率

且在自动化的趋势下,激光加工系统朝着无人化的发展已经是大势所趋。其中,激

光功率的自动化管控,是激光加工系统自动控制的重要环节,直接决定着激光加工系统的

加工品质。以激光切割系统为例,激光功率代表着激光切割系统中激光器输出能量的大小,

若能量太大,则会产生碳化、发黑和线宽变宽等缺陷,影响切割品质;若能量太小则可能导

致切不透,引起产品报废。尤其对于激光加工设施来说,达到加工工件表面的激光功率的稳

定性对加工品质具有决定性的作用,因此,有必要对激光功率进行连续的管控,以确保激光

基于此,本申请提出了一种激光加工系统及其自动监控方法、装置和计算机设备,

可以应用于激光切割、激光钻孔以及激光焊接等领域,非常适合于PCB(Printed Circuit

Board,印制电路板)行业的激光加工领域,可以自动监测与调整激光加工装置的激光功率,

实现的设备连续稳定的加工,保证设备在自动化情况下的加工品质,减少设备对人工的依

本申请第一方面,如图1所示,提供了一种激光加工系统自动监控方法,包括步骤

步骤S200:在激光加工系统处于加工状态的情况下,获取加工参数,并根据加工参

其中,加工参数是指与激光加工相关的参数。以激光切割系统为例,加工参数包括

激光功率、切割次数、切割速度、上班时间间隔和料号等。根据预设规则,以及加工参数与预

进一步的,功率监控条件并不唯一,例如可以是累积上班时间达到预设时长,也可

以是累积加工次数达到预设次数。在其中一个实施例中,加工参数包括加工次数间隔、工作

时间间隔、是否为特定料号的首次加工,还有是不是为修改预设功率范围后的首次加工;功率

监控条件包括加工次数间隔达到设定次数、上班时间间隔达到设定时间、特定料号的首次

数,并根据加工参数判断是不是达到功率监控条件,若未达到功率监控条件,则基于当前的加

工参数来加工。若达到功率监控条件,则执行步骤S300:获取激光加工功率值。

光功率,也就是最终用于加工的激光功率。在一个实施例中,激光加工功率值可以由功率检

测装置量测得到。该功率检测装置,可以是光热型检测装置,也可以是光电型检测装置。进

一步的,该功率检测装置,可以量测激光加工装置中激光器出射的初始激光,并结合理论损

耗值得到最终用于加工的激光功率;也可以直接量测激光加工装置最终出射至工作台面的

激光功率,以提高功率检测的准确性。以振镜式激光加工装置为例,功率检测装置能量测

者脉冲激光在某一段时间的平均功率,得到激光加工功率值。进一步的,激光能量计中用于

进行激光能量探测的探头,通过连接装置固定于工作台面。在进行激光加工的过程中,探头

不影响工件的正常加工;当有必要进行功率量测时,连接装置带动探头运动,使探头位于工作

台面上方,直接量测到达工作台面的激光功率。也即,采用本申请的管控方法,是溶于生产

具体的,若达到功率监控条件,则计算机设备向功率检测装置发送功率量测指令,

指示功率检测装置进行激光功率量测,得到激光加工功率值。进一步的,计算机设备获取激

如前文所述,激光功率太大或太小都会对加工质量产生一定的影响,因此,本申请中,预

设功率范围是以目标激光功率为中心,包含上下限的阈值范围。该目标激光功率,可以以激

光额定功率百分比的形式表征,也可以以功率值(单位W)的形式表征。在一个实施例中,目

标激光功率以功率值的形式表征,采取直接的数字表达,简单明了。以目标激光功率为P1,

激光加工功率值为P2的情况为例,预设功率范围可以为(1+X)*P1,其中X为可接受的浮动范

围。能够理解,X的取值并不唯一,例如可以是±4%、±5%或±6%。由操作人员根据待加工

工件的具体加工精度要求,以及激光加工装置中激光器的性能参数进行设置。进一步的,可

步骤S500:若激光加工功率值为不在预设功率范围内,则调整激光加工装置参数。

其中,激光加工装置参数包括激光器的激励电压和制冷参数,以及光路系统和/或

振镜系统中各镜片的偏转角度、偏转方向和相对位置等。具体的,当激光加工功率值不在预

设功率范围内时,根据激光加工功率值和预设功率范围上下限的差值,以及激光功率与激

光加工装置参数的对应关系,进行激光加工装置参数的调整,以使调整后的激光加工功率

值,也即用于加工的激光功率保持在预设功率范围内,确保激光加工系统长期稳定运行,保

某一个参数,也可以一起进行两个或两个以上参数的调节。在一个实施例中,激光加工装置

包括振镜系统,计算机设备具体通过调整振镜系统的参数,进行激光功率调节。此外,可以

按照预设的调节跨度,进行参数调节,也能够准确的通过激光加工功率值和预设功率范围上下限

的差异程度,进行参数调节。以激光加工功率值超出预设功率范围上限的情况为例,可以按

照预设的调节跨度,进行参数调节,以提高调节过程中激光加工系统的稳定性;也可以根据

激光加工功率值与预设功率范围上限的差异程度确定参数调节幅度,当差异程度大时,增

大参数调节幅度,当差异程度小时,减小参数调节幅度,以提高激光功率管控效率。

可以理解,计算机设备调整激光加工装置参数后,需返回步骤S300,重新获取激光

加工功率值,以判断调整后的激光加工功率值是否在预设功率范围内,若是,则结束本次激

光功率的管控,做正常加工;若否,则继续执行步骤S500,再次进行激光加工装置参数调

工参数判断已达到功率监控条件的情况下,并通过判断到达加工台面的激光加工功率值是

否在预设功率范围内,以使得若激光加工功率值为不在预设功率范围内,则调整激光加工

装置参数,并返回获取激光加工功率值的步骤,以使得用于加工的激光功率始终保持在预

设功率范围内,以此来实现:一方面,无需人力参与,由计算机设备自动进行激光功率的检测

和调节,不仅有利于降低人力成本,还能实现设备连续稳定的加工,保证设备在自动化情况

下的加工品质,为提高激光加工产品的信赖度,和探索无人化的自动工厂奠定基础;另一方

面,在工艺流程中完成激光功率的管控,相当于提供了一种事前管控方法,能轻松实现激光加

工系统的长期稳定生产,提升加工品质,降低报废率。以上两个方面,都有利于降低终端客

在一个实施例中,如图2所示,步骤S400之后,还包括步骤S600:若激光加工功率值

工工件,此时,保持当前激光加工装置参数不变,并控制激光加工装置对待加工工件进行正

常加工。进一步的,完成当前次加工后,需返回步骤S200,重新获取加工参数,并根据加工参

在一个实施例中,请继续参考图2,步骤S500之后,还包括步骤S700:经过预定调整

光加工功率值保持在预设功率范围内,计算机设备所进行的激光加工装置参数调整的次

数。具体的,当激光加工功率值不在预设功率范围内时,根据激光加工功率值和预设功率范

围上下限的差值,以及激光功率与激光加工装置参数的对应关系,进行激光加工装置参数

的调整,并重新获取激光加工功率值,以判断调整后的激光加工功率值是否在预设功率范

围内。若是,则结束本次激光功率的管控,做正常加工,此时,调整次数为一次;若否,则继

续执行步骤S500,再次进行激光加工装置参数调整,同时调整次数加一,以此类推。经过预

定调整次数后,若激光加工功率值仍然不在预设功率范围内,则说明激光加工系统故障或